O ferro é o elemento químico mais utilizado na indústria, assim como a liga metálica derivada dele, o aço.

O ferro e o aço estão presentes nas estruturas das fábricas, edifícios e casas, compondo todo o processo logístico, desde o armazenamento em barris de aço inoxidável até equipamentos para a área de medicina e o transporte em caminhões.

Um dos papéis principais do aço, entretanto, é o de matéria-prima para a fabricação de peças industriais essenciais.

Neste texto você conhecerá algumas dessas peças, suas composições e utilidades.

O que são flanges e quais seus diferentes tipos?

No setor de válvulas e conexões, os flanges estão entre os componentes principais.

Eles são unem duas partes de um sistema de tubulação, como o tubo galvanizado, selando a conexão e prevenindo o vazamento de fluidos. A seguir alguns tipos de flange:

- Flange com pescoço: têm um pescoço cônico e são feitos com um design específico para a transferência de tensão para as tubulações, reduzindo o acúmulo de pressão na base e resistindo a deformações;

- Flange orifício: é um flange que contém orifícios utilizados para mensurar a vazão das substâncias em uma tubulação, muito útil por vir com parafusos a mais, que facilitam a manutenção e separação dos flanges;

- Flange cego: é o mais utilizado e disponível no mercado. Contém um furo central e é resistente à pressão e altas temperaturas;

- Flange roscado: é o mais simples e econômico, podendo ser atado ao tubo sem a necessidade de solda. Entretanto, esse flange não tem muita resistência à pressão ou temperaturas extremas;

- Flange solto: também chamado de flange lap-joint, o flange solto é mais empregado em tubulações que exigem desmontagens frequentes, pois gira e permite um alinhamento simplificado dos furos. É fabricado em aço carbono, o que impede a corrosão;

- Flange sobreposto: esse flange necessita ser soldado interna e externamente. Impede a conexão direta com a liga da tubulação, sendo ideal para aplicações de baixa pressão, embora tenha resistência média à pressão e vários graus de temperatura;

- Flange raquete: é utilizado nas tubulações, para o impedimento completo da passagem de fluidos, muitas vezes substituindo as válvulas.

As utilidades das cantoneiras, vigas e chapas

Outra peça, frequentemente, utilizada na indústria é a cantoneira de ferro. Ela nada mais é do que uma peça metálica composta por duas abas que formam um ângulo de 90 graus.

Essas abas permitem que as instalações se sustentem e tornem-se mais firmes, mesmo com a passagem do tempo, o que garante a segurança dos empreendimentos.

Você provavelmente já as viu na estrutura de torres de transmissão de energia elétrica, por exemplo.

A barra de ferro cantoneira pode ter diferentes tamanhos, o que a torna flexível para qualquer área, adequando-se ao local desejado.

São leves e resistentes, e por isso, além de comporem a estrutura de várias construções e estarem presentes no setor industrial e de usinas, também são utilizadas em serralherias para o processo de dobramento e laminação.

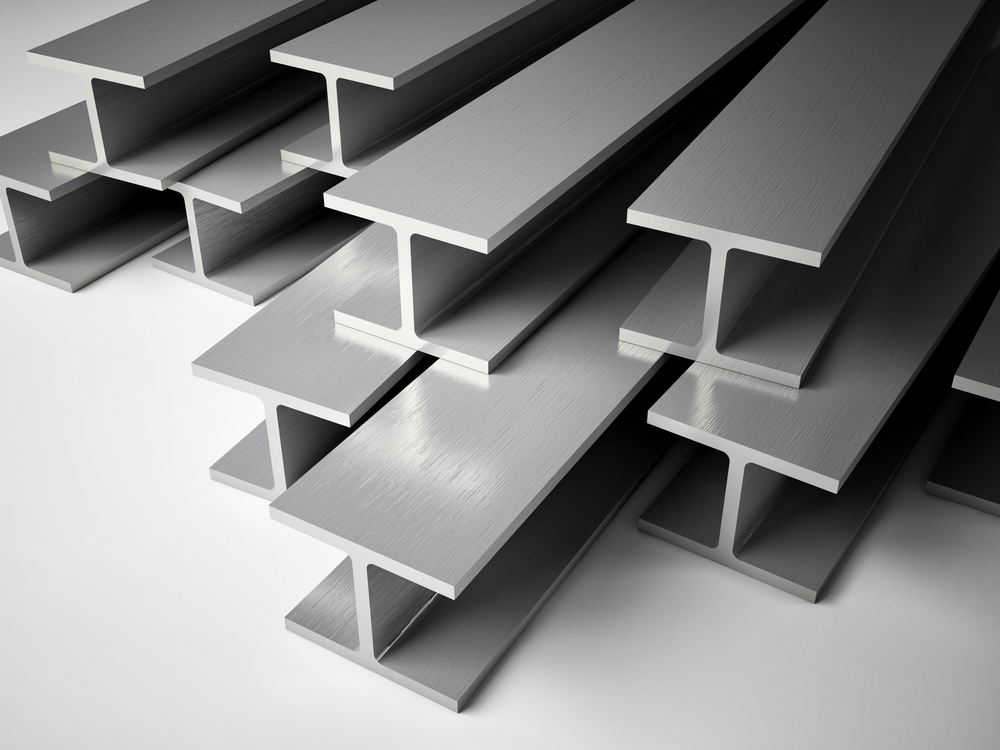

Um material semelhante à cantoneira é à viga de ferro.

A viga é uma peça que aguenta bastante peso, conferindo segurança e estabilidade às estruturas em que é instalada, que vão desde telhados e lajes à estrutura de paredes, separação dos andares de prédios e escadas.

Uma viga de ferro é indispensável em qualquer empreendimento de grande porte, como o esqueleto em um corpo, pois sem ela as construções perdem seu alicerce e a distribuição apropriada de peso.

As chapas de aço também são onipresentes na vida industrial, e seus usos vão desde a agricultura até a indústria automobilística e fabricação de elementos na construção civil, como calhas, telhas e fachadas.

Também chamada de chapa zincada, a chapa galvanizada é aquela que passou por um processo de revestimento sendo imersa em zinco, chegando a ficar até vinte vezes mais resistente que uma chapa de aço comum, aumentando bastante seu valor e durabilidade.

Assim como as máquinas, as peças de qualidade são vitais para o bom funcionamento industrial, fazendo parte de seu patrimônio.

Nas fábricas é comum o contato de materiais com diferentes componentes químicos, o que pode levar à corrosão de algumas peças.

Para que isso seja evitado é necessário também ter um cuidado a mais e aplicar técnicas adequadas para transporte, armazenamento e manutenção destes elementos, pois uma única peça danificada pode alterar o resultado de todo um empreendimento e paralisar a produção da empresa.