Durante a fabricação de uma peça, uma variedade de processos é necessária para remover o excesso de material na metalúrgica e usinagem.

Três processos primários de usinagem — torneamento, furação e fresamento — são usados como um meio de remoção. Cada processo desempenha um papel fundamental na forma como um produto é fabricado e aprimora as propriedades exclusivas de cada produto.

Já a moldagem por injeção é o processo de fabricação mais comumente usado para a fabricação de peças plásticas.

Uma ampla variedade de produtos é fabricada usando moldes injeção plastica, que variam muito em tamanho, complexidade e aplicação.

O processo de moldagem por injeção requer o uso de uma máquina de moldagem por injeção, material plástico bruto e um molde. O plástico é derretido na máquina de moldagem por injeção e depois injetado no molde, onde resfria e solidifica na peça final.

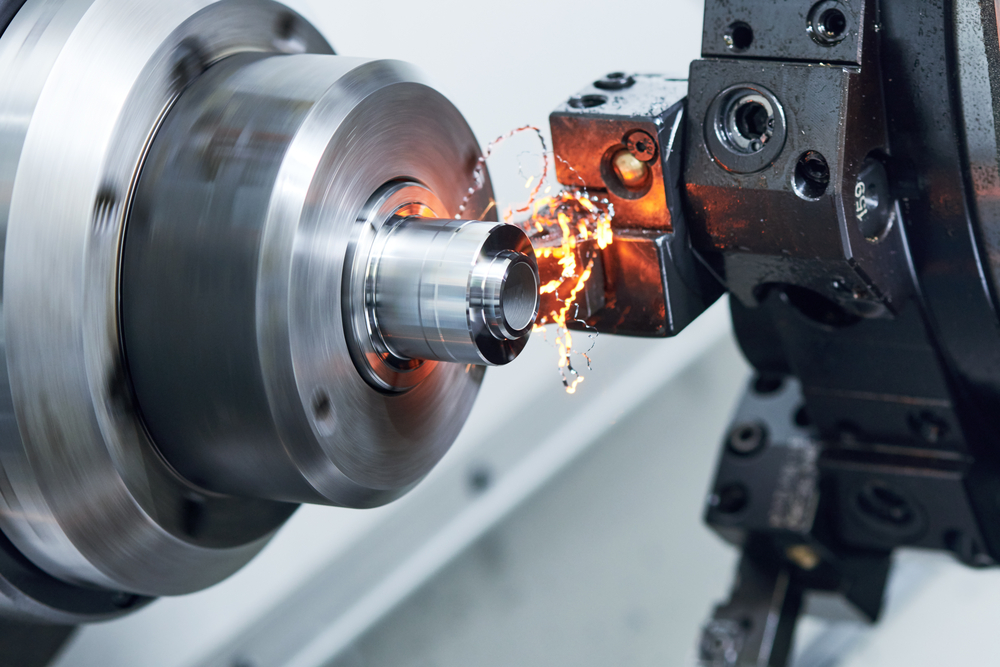

Ferramentas de torneamento para usinagem

O torneamento é um processo de usinagem realizado por um dispositivo chamado torno. O torno gira o produto enquanto as lâminas cortam e raspam as áreas desejadas.

As ferramentas de torno trabalham em dois eixos de movimento para criar cortes com profundidade e diâmetro precisos. Os tornos estão disponíveis em dois tipos diferentes, o manual e o automatizado, controlado por um computador numérico (CNC).

O processo de torneamento pode ser realizado no exterior ou no interior de um material. Quando realizado no interior, é conhecido como chato — esse método é mais comumente usado para criar componentes tubulares.

Outra parte do processo de torneamento é chamada de face e ocorre quando a ferramenta de corte se move no final da peça de trabalho.

Normalmente, é realizado durante o primeiro e o último estágio do processo de mudança. O revestimento só pode ser aplicado se o torno tiver um deslizamento transversal ajustado.

Os subtipos de tornos são: de torre, torno mecanico e especial. Os tornos de motor são o tipo mais comum encontrado em uso pelo maquinista geral ou amadores.

O termo motor é usado para diferenciá-lo de outros tornos que são movidos com o uso do pé ou da mão.

Já os tornos revólver e tornos de uso especial são mais comumente usados em aplicações que exigem fabricação repetida de peças.

Por fim, os tornos torre possuem um suporte de ferramenta que permite que a máquina execute várias operações de corte em sucessão, sem interferência do operador.

Ferramentas de perfuração

A perfuração ocorre quando furos cilíndricos são produzidos em uma peça de material sólido usando uma broca — é um dos processos de usinagem mais importantes, pois os furos criados são destinados a ajudar na montagem. Para garantir estabilidade e precisão, uma furadeira é frequentemente usada.

As brocas utilizadas apresentam dois canais em espiral que sobem o eixo da broca. Ele carrega as aparas, ou cavacos, para fora do buraco à medida que o bit avança para o pedaço de material.

Para cada tipo de material, há uma velocidade e avanço de perfuração recomendados.

Ferramentas de fresagem

O Fresamento de engrenagens é outro processo que utiliza cortadores rotativos para remover o material, mas a diferença está em como o equipamento funciona.

Uma fresadora possui uma mesa móvel na qual o material é montado. Na maioria das fresadoras, as ferramentas de corte são estacionárias e a mesa move o material para que os cortes desejados possam ser feitos. Outros tipos de fresadoras possuem ferramentas de mesa e corte como implementos móveis.

Algumas das operações que uma fresadora é capaz de realizar incluem aplainamento, corte, rebatimento, roteamento, fundição e outros caminhos de ferramentas complexos, tornando a fresadora uma das peças mais flexíveis de equipamentos em uma oficina mecânica.

As fresadoras oferecem operações versáteis e a manutenção é de baixo custo. Como elas geralmente têm uma vida longa e sem falhas, o retorno do investimento é alto.

Existem quatro tipos de fresadoras:

- Fresadoras manuais;

- Fresadoras planas;

- Fresadoras universais;

- Fresadoras omniversais.

As fresadoras contam com cortadores horizontais ou cortadores instalados em um eixo vertical, de Ponta Montada Diamantada.

Como esperado, a fresadora universal permite tanto ferramentas de corte montadas vertical e horizontal, tornando-a uma das fresadoras mais complexas e flexíveis disponíveis.

Usinagem de precisão

Qualquer processo de usinagem que exija tolerâncias de corte excepcionalmente pequenas (entre 0,013 mm e 0,0005 mm, como regra geral) ou acabamento de superfície mais fino que 32T pode ser considerado uma forma de usinagem de precisão.

Como a usinagem CNC, a usinagem de precisão pode ser aplicada a um grande número de métodos e ferramentas de fabricação.

Fatores como rigidez, amortecimento e precisão geométrica podem influenciar a exatidão do corte de uma ferramenta de precisão.

Enfim, o controle de movimento e a capacidade da máquina de responder com taxas de avanço rápidas também são importantes em aplicações de usinagem de precisão.