O primeiro comando numérico data de 1952, tendo sido testado no MIT (Instituto de Tecnologia de Massachusetts).

E usava fita perfurada para introduzir os dados, o que para a época era uma vitória, considerando que ajustar uma máquina-ferramenta pelo processo convencional podia levar horas.

Sem mencionar a repetibilidade, desde que, necessariamente, as ferramentas de corte estivessem com desgaste controlado.

Outra vantagem é a opção de programar várias máquinas para usinar o mesmo componente.

Já na década de 1970, os computadores passaram a usufruir de miniaturização eletrônica, originando os mini-computadores.

Simultaneamente, o custo de mão-de-obra nos EUA subiu, refletindo essa alta nos preços dos manufaturados. São os dois fatores que levaram à evolução do CN para CNC (Controle Numérico Computadorizado).

Evolução

Foi a década de 1980 que assistiu à transformação dos microprocessadores em microcomputadores, e à rápida migração dos ambientes CNC para residir nos mesmos.

A Usinagem cnc ficou mais acessível em custos, e a ocupar áreas menores no chão-de-fábrica.

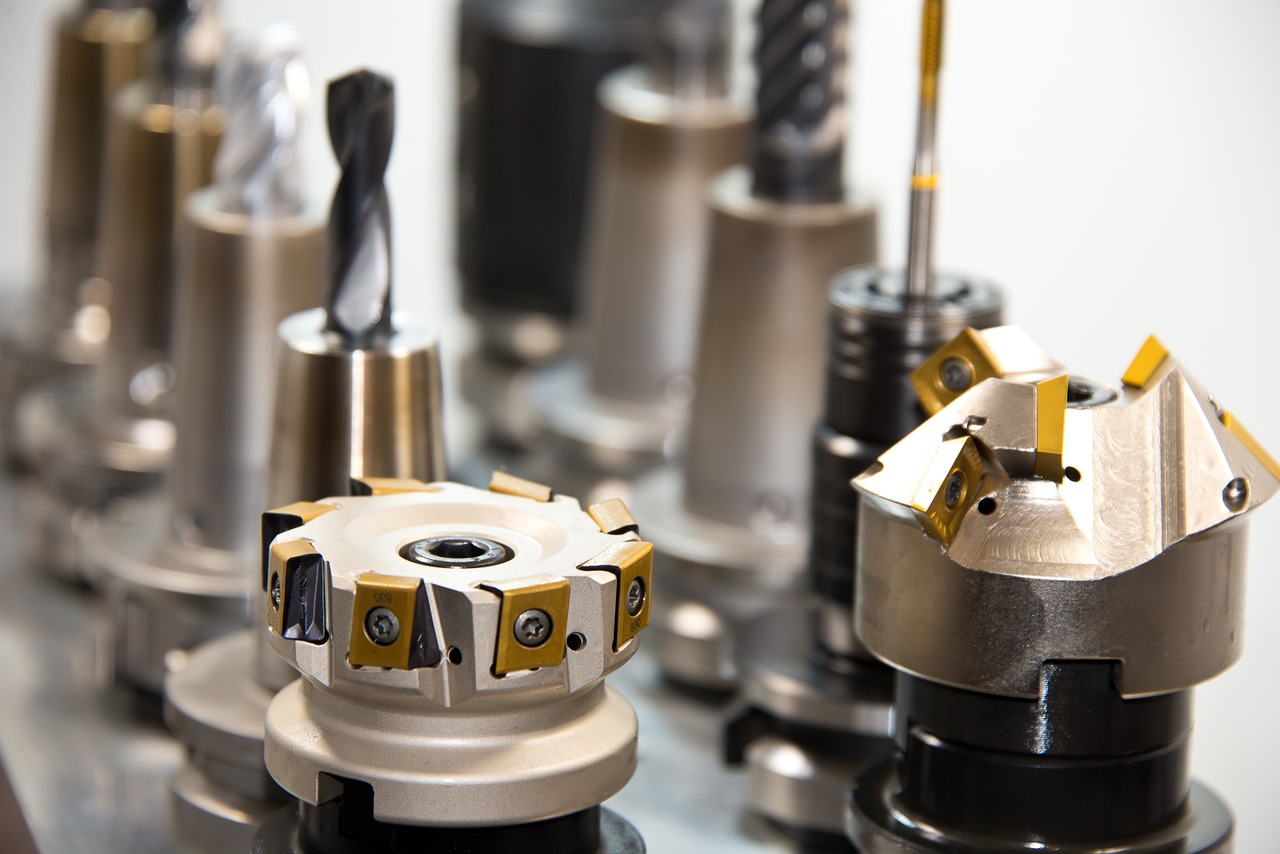

Basicamente, tudo o que for passível de Controle Numérico, é compatível com CNC.

Isso inclui máquinas-ferramenta convencionais: tornos, fresadoras e furadeiras. E outras, menos convencionais, como:

- Eletroerosão;

- Oxicorte;

- Jato de água;

- Fonte de Plasma;

- entre outras tecnologias.

Matérias-primas

Basicamente, tudo que é passível de usinagem, pode ser beneficiado com equipamento comandado via CNC. Assim, a maioria dos metais admite fresagem ou torneamento:

- Ferro e aço carbono

- Aço inox

- Alumínio

- Cobre

- Bronze

- Latão, etc.

Vale algo parecido para alguns tipos de minerais, diversos termoplásticos e termofixos, sem que se esqueça a usinagem cnc em madeira, natural e compensada, além de aglomerados e composites.

Injeção de plásticos

Este é outro item que se beneficia do CAD-CAM: Recursos que antigamente dependiam exclusivamente da experiência do projetista.

Com o CAD permitem simular as temperaturas, as vazões do plástico nos canais durante o processo de injeção.

Os gráficos de temperaturas e a sequência de esfriamento, possibilitando validar o Molde de injeção.

Eventualmente, havendo dados quanto à dinâmica de resfriamento do substrato injetado (seja este termofixo ou termoplástico).

O ambiente CAD pode fazer projeções quanto às contrações e deformações que podem ocorrer no processo de queda da temperatura.

E avaliação das tolerâncias, visando validar o resultado, ou remeter o projeto do molde de injeção de plastico para a revisão.

Puncionamento

Apontada como alternativa à prensagem via estampos, a puncionadeira tem a vantagem de dispensar o uso de matrizes, resultando as vantagens de:

- Redução de investimentos,

- Simplicidade de correção ou revisão do projeto do componente,

- Inexistência do inconveniente do desgaste das matrizes,

- Redução do custo operacional inerente.

Embora a velocidade das puncionadeiras possa ser medida em taxas de vários componentes/segundo, estas são descritas como máquinas-ferramentas, dispositivos cuja configuração que demanda tempo.

É onde passa a ser importante dispor da alternativa de Puncionadeira cnc.

É fato que certos componentes podem necessitar mais do que uma operação de puncionamento.

Pelo processo antigo, é possível imaginar o gargalo que a reconfiguração pode vir a representar.

Já assistida por CNC, a puncionadeira pode ser ajustada instantaneamente, carregando-se o arquivo correspondente, como aliás vale para qualquer operação, executável antes ou após.

Isto é assegurado por instruções cuidadosamente listadas em ordem de serviço, executada por operador

puncionadeira cnc.

Eletroerosão

A eletroerosão ocorre pelo pelo efeito Joule. É usada na usinagem de materiais condutores.

Havendo certa resistência elétrica R (média) associada ao caminho preferencial da corrente (média) I, a potência dissipada é calculada por P = (I^2)/R.

Por se tratar de uma potência, a energia, que é o que de fato o que promove a liquefação, se limita ao período de tempo Δt, durante o qual a condução existe.

A integração da Potência no período Δt é dada por [(I^2)*Δt]/R.

A arte no desenvolvimento do produto está em definir a intensidade (eventualmente a frequência e a forma de onda) da corrente I, a duração Δt do pulso de corrente.

E o modo de aplicação do eletrodo de modo a garantir a Resistência R que assegure a dissipação de energia no montante adequado.

Para se obter uma peça que tenha utilidade, é essencial escolher cuidadosamente os locais onde as descargas devem ser aplicadas.

Outro modo de se usar a eletroerosão consiste do uso de um fio, ao qual é atribuído previamente um formato predeterminado e que deve ser posto (fixo) adequadamente sobre o metal a ser recortado.

O processo é ideal para uso controlado por CNC, permitindo transferir o formato original do fio à superfície do metal em processo.

O conceito de CNC veio plenamente ao encontro da metodologia CAD-CAM, possibilitando migrar rapidamente do ambiente (absolutamente teórico) na tela do computador, para o ambiente de realização sob controle do CNC.